Stellen Sie sich ein Kommunikationsnetz vor, das lange vor E-Mail und Fax Textnachrichten zuverlässig um den Globus schickte:

Telex – ein vermitteltes Netzwerk aus Fernschreibern, elektromechanischen Schreibmaschinen, die Nachrichten Zeichen für Zeichen übertrugen und den Begriff Nachrichtenticker prägten wegen der ratternden Geräuschkulisse.

Für Unternehmen, Behörden und Nachrichtenagenturen war das jahrzehntelang der robuste Standard. Es gab Fernschreibgeräte in rein elektromechanischer, elektrischer und zuletzt elektronischer Form.

Mich fasziniert an diesen Maschinen die pure Mechanik – und trotzdem sind sie weltweit vernetzt.

Steckbrief – Siemens T 1000

(Fernschreiber / Telex-Terminal)

-

Bezeichnung: Siemens T 1000

-

Gerätetyp: Vollelektronischer Fernschreiber / Telex-Terminal

-

Hersteller: Siemens AG (früher Siemens & Halske)

-

Einführungszeitraum: Entwicklung ab ca. 1976, eingeführt ab 1976/1977

-

Produktionszeitraum: ca. 1976–1985

-

Funktion:

-

Versand und Empfang von Nachrichten über das weltweite Telex-Netz

-

Speicherung und Verarbeitung mittels Lochstreifen möglich

-

-

Technische Merkmale:

-

Baudot-Code (5-Bit), Geschwindigkeiten wählbar (50, 75, 100 Baud)

-

Druckwerk: Typenrad (Blattschreiber)

-

PMOS-Logik gesteuert – erste vollelektronische Baureihe

-

-

Besonderheiten:

-

Ausgereifte Elektronik – leiser Betrieb, modulare Bauweise mit austauschbaren Baugruppen

-

Bedeutender Nachfolger des mechanischen T 100, repräsentativ für die Elektronik-Ära im Telex-Bereich

-

-

Bedeutung:

-

Symbol für den technologischen Wandel von mechanischen zu elektronischen Fernschreibern

-

Gleichzeitig Höhepunkt des Telex-Dienstes vor der Ablösung durch Fax und E-Mail

-

Wie funktioniert ein Fernschreiber?

Ein Fernschreiber (auch Telex, Teleprinter) ist im Prinzip eine Schreibmaschine, die über Telefonleitungen Nachrichten austauscht.

Ablauf:

-

Eingabe

-

Der Bediener tippt Text über eine Tastatur ein (ähnlich wie bei einer Schreibmaschine).

-

Jeder Buchstabe wird in einen 5-Bit-Code (Baudot-Code) umgewandelt.

-

-

Übertragung

-

Der Code wird über eine Telefon- oder Datenleitung in Form von elektrischen Impulsen gesendet.

-

Diese Impulse entsprechen einer bestimmten Abfolge von „Strom an/aus“.

-

-

Empfang

-

Am anderen Ende nimmt ein Fernschreiber die Signale auf.

-

Die Elektronik oder Mechanik setzt die Impulse wieder in Zeichen um.

-

-

Ausgabe

-

Der Text wird direkt auf Papier gedruckt.

-

Zusätzlich konnte oft ein Lochstreifen gestanzt werden, um Nachrichten zu speichern oder später automatisch erneut zu senden.

-

Merkmale:

-

Übertragungsgeschwindigkeit: meist 50 Baud (ca. 66 Wörter pro Minute), später auch schneller.

-

Verbindung: Direktwahl über das weltweite Telex-Netz (ähnlich wie Telefon).

-

Vorteil: Sofortige, schriftliche Übermittlung – sicherer als Telefon, verbindlicher als Telegramme.

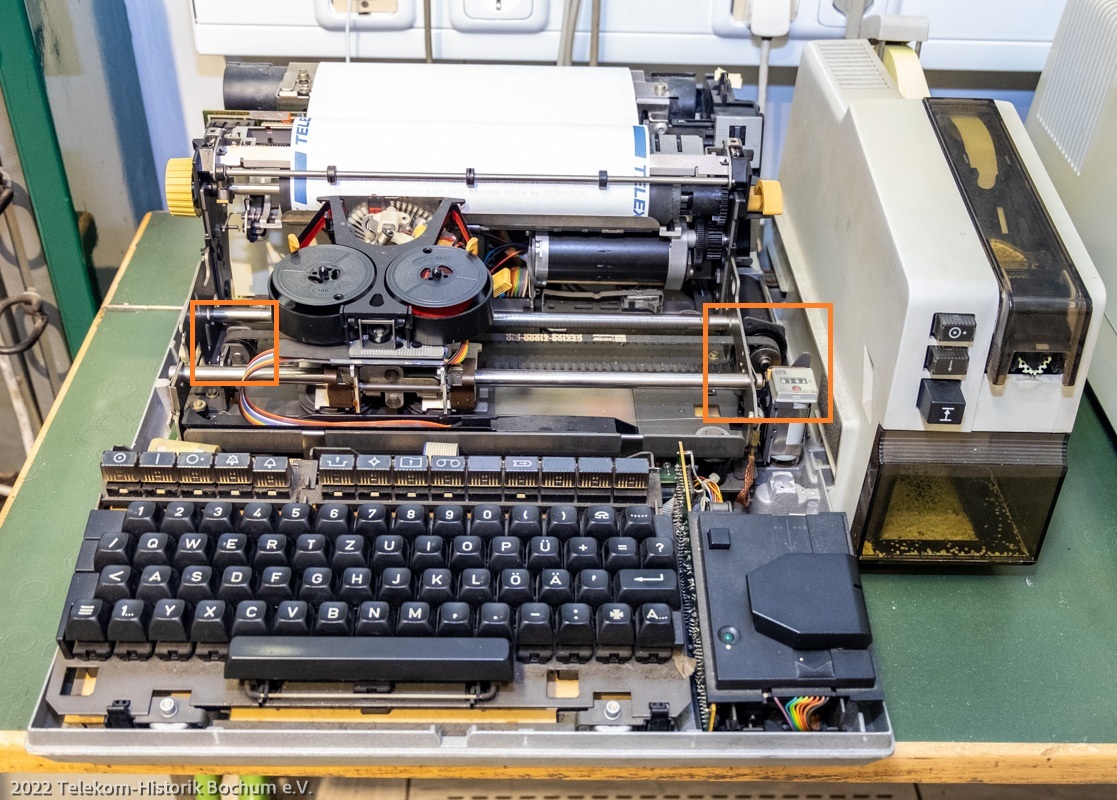

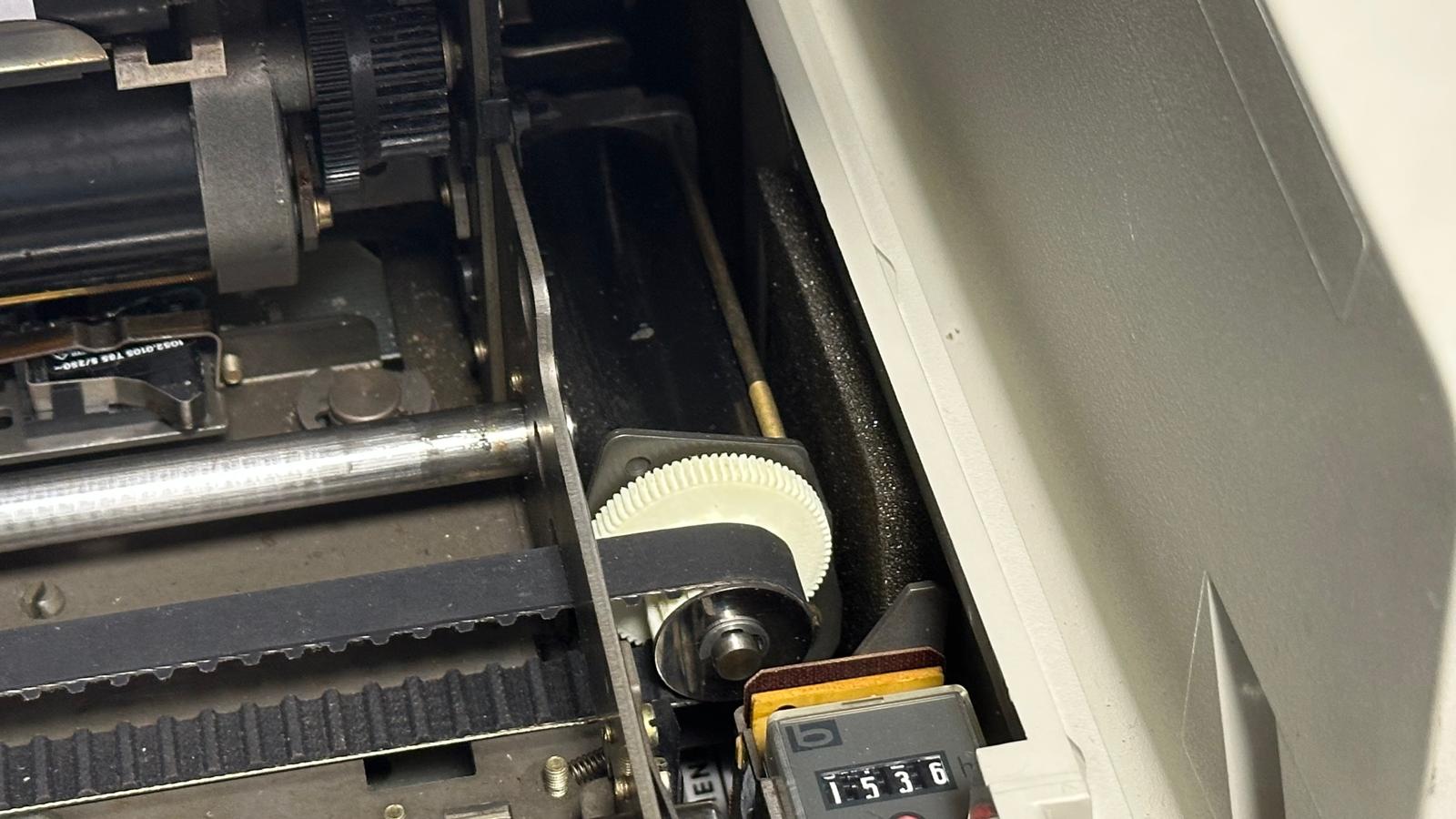

Dieses Gerät, ein Siemens T1000,

stand bei einem Freund stumm auf der Werkbank.

Der Grund war klein und unscheinbar und doch entscheidend:

Zwei gebrochene Zahnräder im Antrieb.

Originalteile? Nicht mehr verfügbar.

Also blieb nur ein Weg: die Teile rekonstruieren und fertigen.

Erste Rettungsversuche: Abformen und Gießen

Der erste Ansatz von unserem Freund war so klassisch wie naheliegend: Von den alten, gebrochenen Zahnrädern wurde eine Form erstellt, um daraus neue Räder im Gussverfahren zu fertigen. Doch die Ergebnisse überzeugten nicht. Maßhaltigkeit war gut, aber Oberflächenqualität und Zahngenauigkeit reichten nicht aus, um die filigrane Mechanik eines Fernschreibers dauerhaft zuverlässig anzutreiben.

Außerdem war eine Nachbearbeitung nötig, die Spezialwissen und Werkzeugmaschinen erforderte.

Das Projekt verlangte also nach einer anderen Lösung –

präziser, reproduzierbarer und technisch sauber.

Die Hürde:

Historische Geometrien, harte Randbedingungen

Zahnrad 1

(groß, angetrieben vom Motorritzel, mir Riemenrad für Zahnriemen):

Gerade Verzahnung, Kopfkreis 32 mm, 78 Zähne, Breite 4 mm. Es überträgt die Bewegung direkt aus dem Motor in das mechanische Getriebe – ein Bauteil, das Präzision und Rundlauf verlangt. Abstand zur Motorwelle 18,2 mm, das Motorritzel hat 13 Zähne.

Es koppelt die Getriebestufe an einen Zahnriemen 270-XL-031 (Nr. 310436); das zugehörige Riemenrad hat 12 Zähne mit XL-Verzahnung. Am Bauteil selbst: Metallhülse außen Ø 11,8 mm, zwei Nadellager, die auf einer Welle (Ø 6,0 mm) laufen, max. Breite 15,8 mm.

Zahnrad 2(klein, Umlenkrolle für den Zahnriemen):

gleiches Riemenrad mit 12 Zähne mit XL-Verzahnung. Am Bauteil selbst: Metallhülse Ø 11,8 mm, zwei Nadellager wie oben für die Welle (Ø 6,0 mm), max. Breite 16,5mm als starre Einbaubedingung.

Die Metallhülse sollte dann ins Zahnrad eingebracht werden.

Jede Abweichung würde die Riemenflucht verändern – und damit die Funktion gefährden.

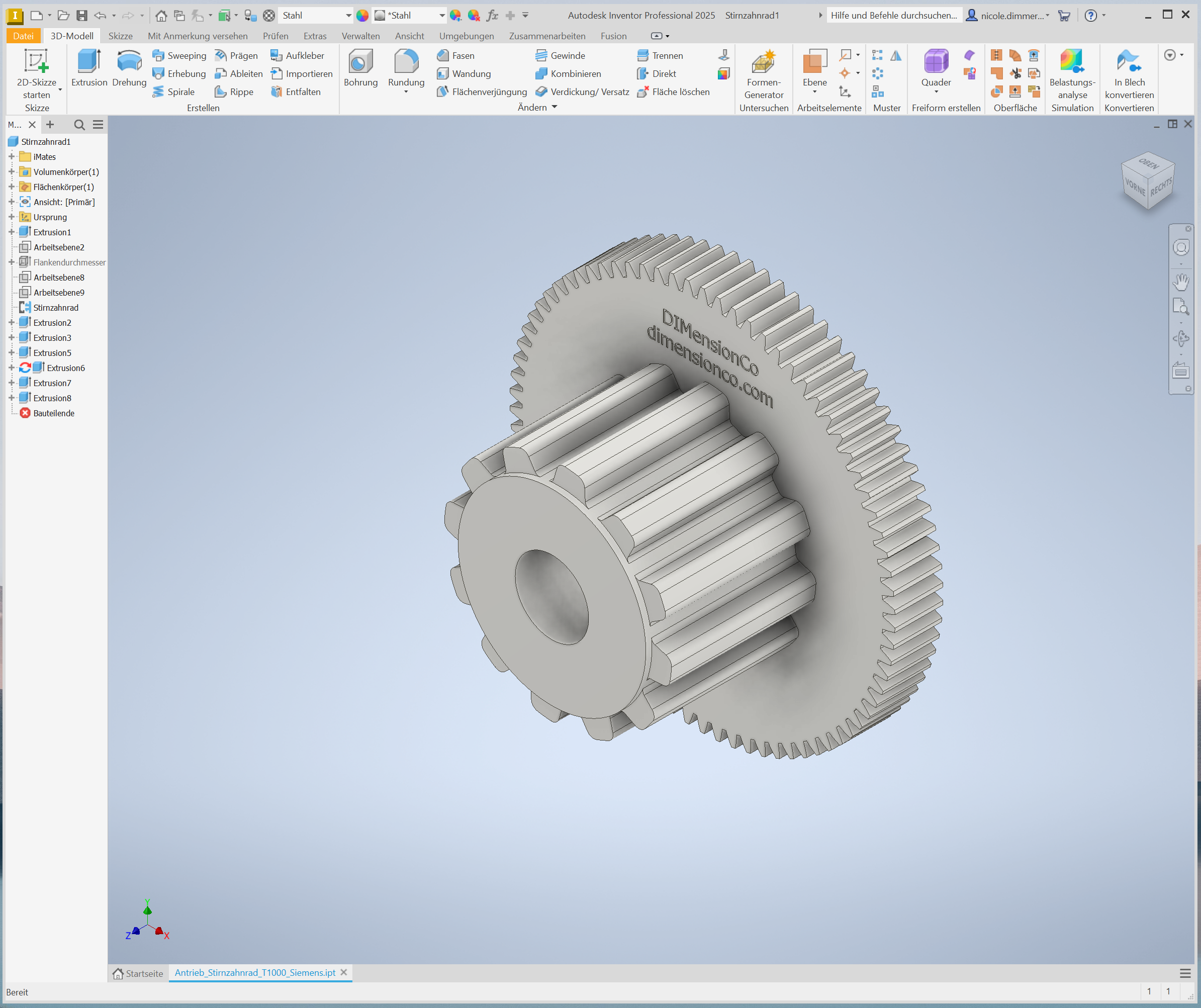

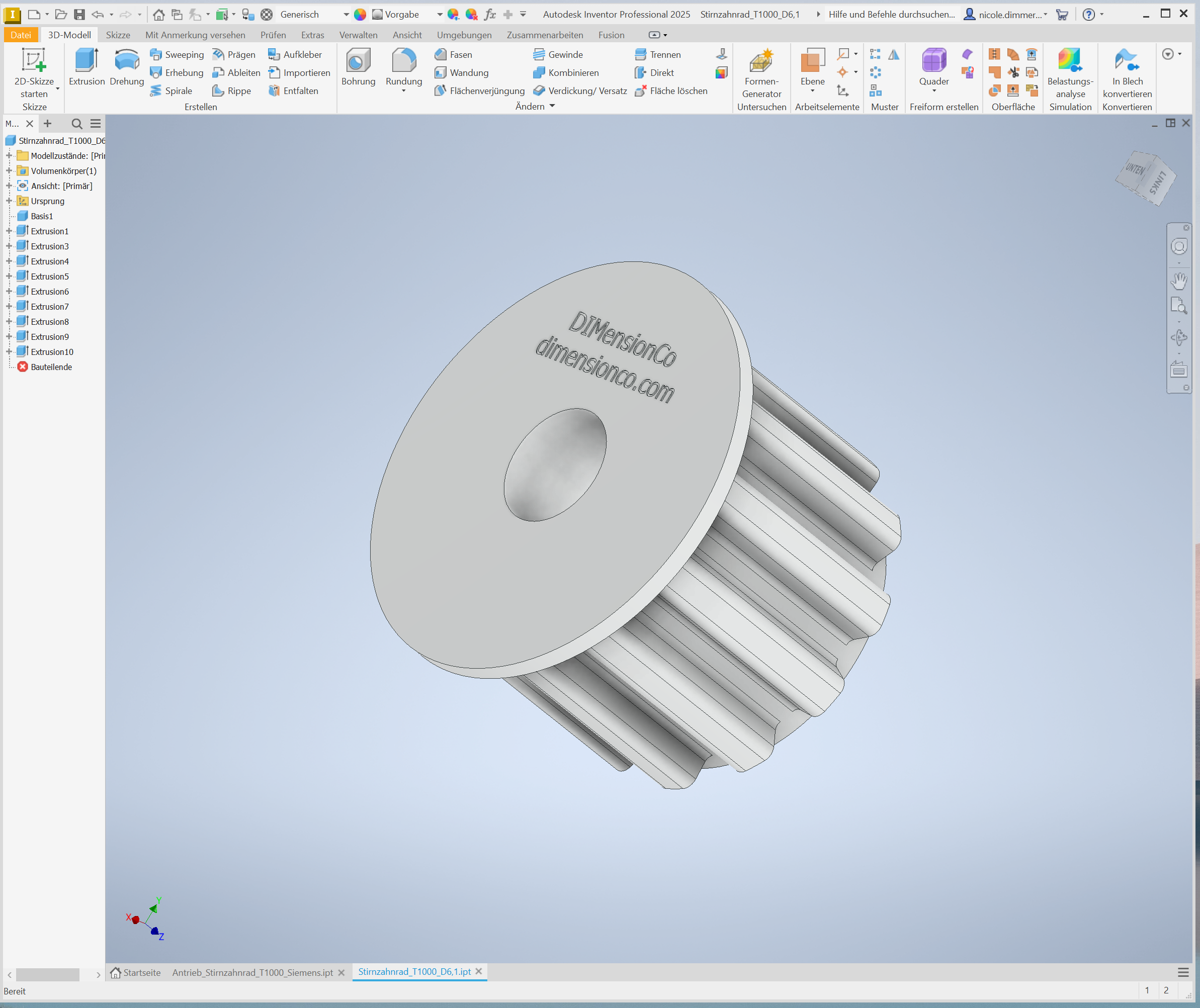

Die Wende: Konstruktion im CAD

Unser Freund fragte mich, ob ich eine CAD-Konstruktion von meinen Schulungsteilnehmern erstellen lassen könnte. Aber nun war mein Interesse geweckt und ich wollte selber schauen, was da wie ich das Problem lösen kann.

Der entscheidende Schritt war die Rekonstruktion im CAD-System Autodesk Inventor. Dank des integrierten Zahnradgenerators ließen sich die Parameter der alten Räder (z. B. Kopfkreis, Zähnezahl, Zahnhöhe) exakt abbilden. Gerade für das 78-Zahn-Großrad war dies ein großer Vorteil: Das Zahnprofil konnte systematisch aufgebaut werden, anstatt es nur nachzuzeichnen.

Die Verzahnung des Riementriebes wurde von einem Zukaufteil übernommen.

Wir haben dann die Metallhülse weggelassen und den Wellendurchmesser von 6mm übernommen, da es sich beim Material des 3D Druck um ein selbstschmierendes Material handelt. Außerdem haben wir die Form etwas vereinfacht und auch verstärkt, wo es möglich war.

So entstand ein vollständiges, präzises 3D-Modell – Grundlage für die nächste Etappe: die additive Fertigung.

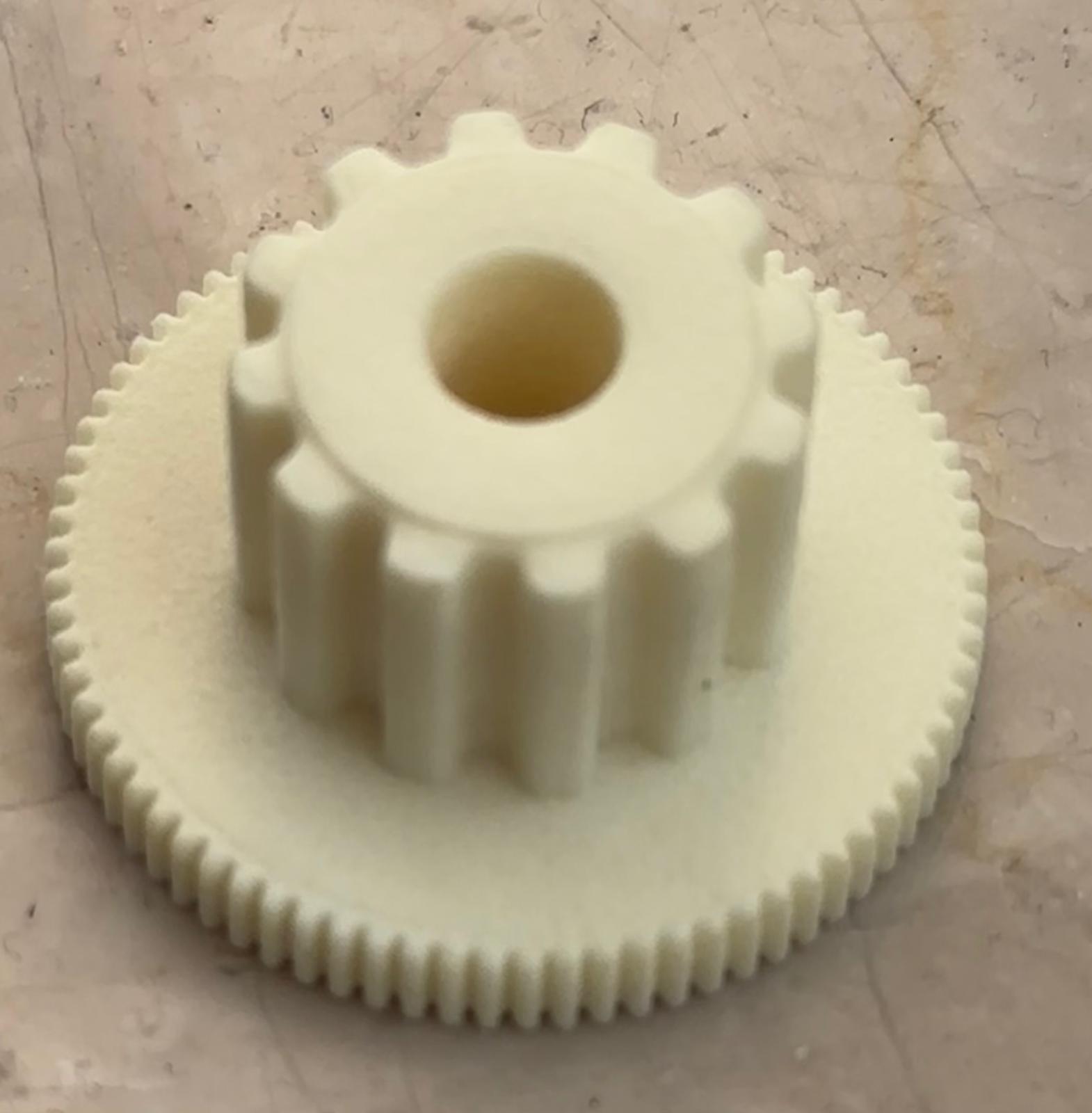

Vom Datensatz zum Ersatzteil

Die erzeugten CAD-Daten ermöglichten eine Umsetzung im 3D-Druck.

Moderne Werkstoffe ersetzen dabei das alte, spröde Material. Ein zusätzlicher Vorteil: additive Fertigung erlaubt Iterationen – kleine Anpassungen und Probedrucke, bis Eingriff, Riemenspannung und Laufruhe perfekt passten.

Damit erfüllte das Projekt die ursprüngliche Aufgabe:

Ersatzteile per 3D-Druck herstellen, die 1:1 austauschbar sind.

Ein Datensatz auf dem Bildschirm wird zum greifbaren Ersatzteil.

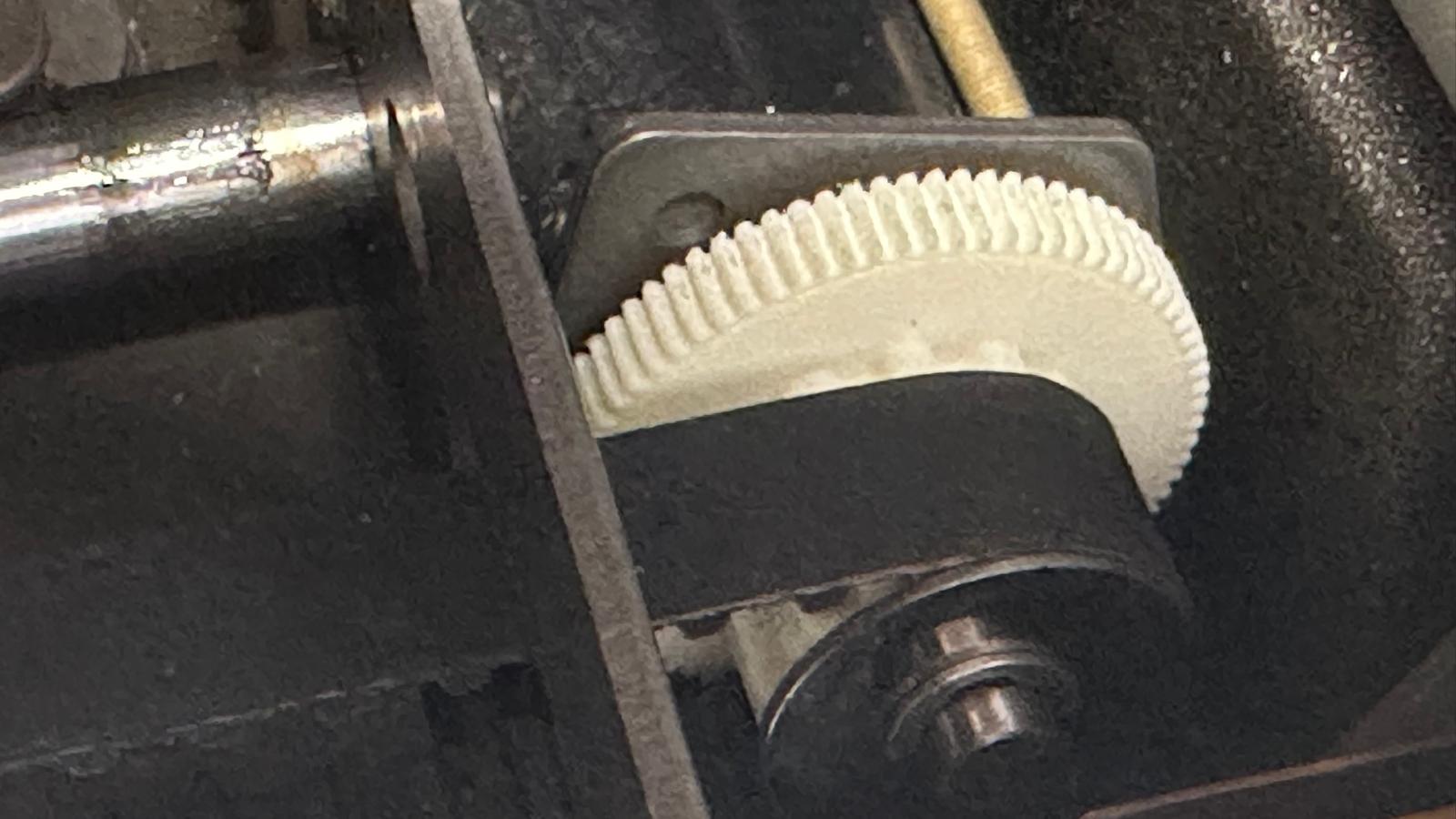

Der Effekt:

Ein T1000 findet seine Stimme

Von unserem Freund kam die Nachricht "Es klappt" mit einem Beweisvideo.

Der erste Probelauf ist ein besonderer Moment. Wenn Achsabstand und Zahnhöhe stimmen, wenn das Motorritzel das große Zahnrad sauber trägt und der Riemen geräuschlos auf der XL-Stufe läuft, hört man nicht nur Mechanik – man hört Geschichte, die wieder arbeitet.

Der Siemens T1000 schreibt wieder.

Die Freude war riesig.

Warum das zählt:

Technik bewahren, Wissen vermitteln

Telex war einmal die Blutbahn verlässlicher Geschäftskommunikation. Ein Fernschreiber ist dabei mehr als eine Maschine – er ist ein begreifbares Lehrstück in Mechanik, Fertigung und Systemdenken.

Dieses Projekt zeigt:

- Klassische Verfahren wie Abformen und Gießen haben ihre Grenzen.

- Moderne Werkzeuge wie Inventor mit Zahnradgenerator und 3D-Druck erschließen neue Wege – präzise, nachhaltig, lehrreich.

Für Lernende bedeutet das:

Aus scheinbar kleinen Aufgaben – einem Zahnrad – wird ein ganzes System erlebbar.

Geschafft!

Die Geschichte zweier Zahnräder zeigt, wie alte Ingenieurskunst und moderne digitale Werkzeuge zusammenwirken können. Was mit einem missglückten Abformversuch begann, endete mit einem digitalen Modell und einem funktionsfähigen Ersatzteil aus dem 3D-Drucker.

So schreiben Zahnräder wieder Worte – und Technikgeschichte bleibt lebendig.

Die CAD-Daten wurden außerdem im Telexforum hochgeladen und stehen damit auch anderen Sammlern und Restauratoren zur Verfügung.

Telexforum

Solche Projekte sind für mich mehr als Reparatur:

Sie sind Lernräume.

Man versteht, warum alte Verfahren wie Guss an Grenzen stoßen und wie digitale Werkzeuge wie CAD und 3D-Druck Brücken bauen.

Für Unternehmen und Auszubildende bedeutet das:

An einem scheinbar kleinen Zahnrad lässt sich begreifen, wie Präzision, Systemdenken und Innovation zusammenspielen.

Ich habe daraus gleich eine Lernaufgabe für meine CAD- Schulungen gemacht. Näher kann man an der Praxis nicht dran sein!

Haben Sie noch alte Produkte, wie Walkman. Plattenspieler, Schreibmaschine oder Diaprojektot, die nicht mehr funktionieren.

Aus diesen Sachen kann man gute kleine Projekte für Technische Produktdesigner entwickeln (Gerät – defektes Teil – Lernziel – Schwierigkeit), um Lernziele wie Zahnradkonstruktion, Freiformflächen, Messen, Werkstoffvergleich und Toleranzen zu vermitteln.

Hier finden Sie noch eine Value Card: Praxisprojekte für Azubis

Welche Ideen haben Sie?

Sie wollen historische Technik nutzen, um Azubis praxisnah auszubilden?

Sprechen Sie mich an – gemeinsam entwickeln wir spannende CAD- und 3D-Druck-Projekte.