Unser Ansatz

Statt nur Theorie oder reine Routinearbeiten erleben Auszubildende in kleinen Projekten den gesamten Prozess von Problem bis Lösung.

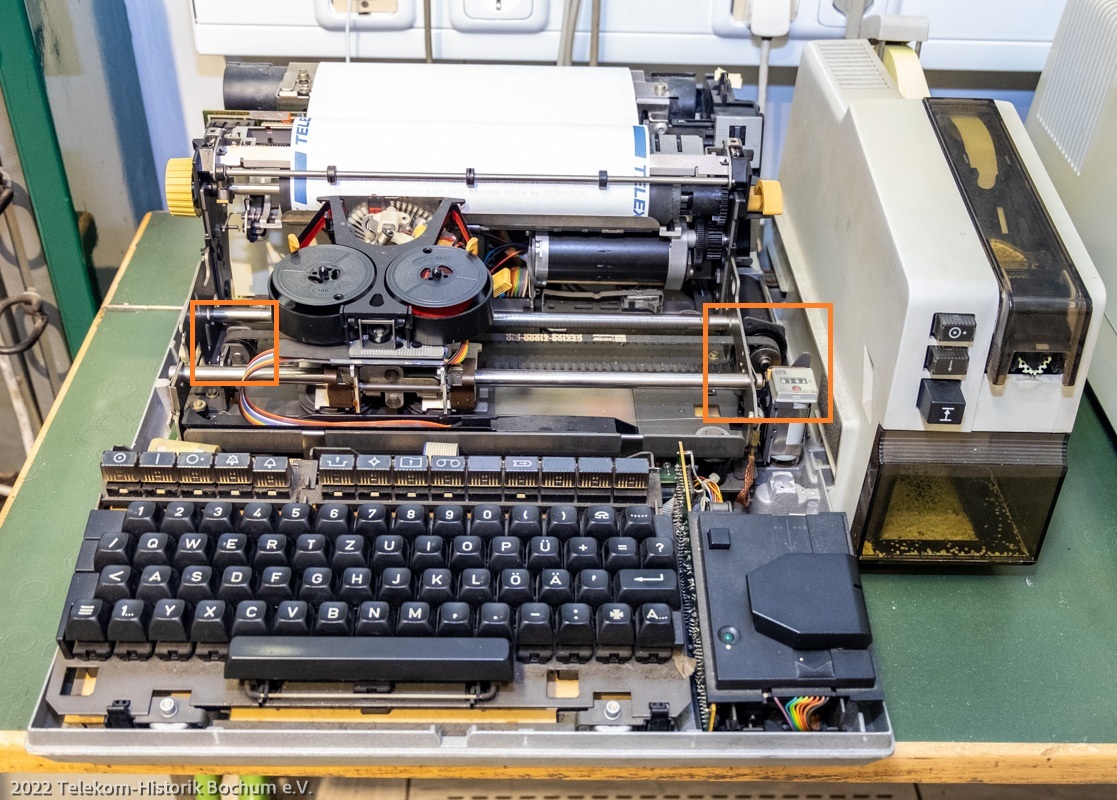

Ein defektes Zahnrad, eine Halterung oder ein Bauteil aus einem alten Gerät reicht aus, um daraus ein wertvolles Lernmodul zu machen.

So wird Ausbildung praxisnah, motivierend und nachhaltig:

Praxisnahes Lernen durch Reverse Engineering & CAD-Rekonstruktion

- Lernziel: Azubis lernen, wie man reale Teile systematisch vermisst, Geometrien analysiert und im CAD präzise nachkonstruiert.

- Nutzen fürs Unternehmen: Know-how, historische oder nicht verfügbare Ersatzteile selbst nachzubilden.

- Didaktischer Mehrwert: Aus einem kleinen Teil (z. B. Zahnrad) wird ein komplettes System erlebbar.

Additive Fertigung als Werkzeugkasten

- Lernziel: Azubis erfahren, wie ein digitales Modell zu einem realen Bauteil wird – inklusive Materialwahl, Iteration und Testen.

- Nutzen fürs Unternehmen: 3D-Druck wird als ernsthafte Option für Ersatzteile, Prototyping und Kleinserien erlebt.

- Didaktischer Mehrwert: Moderne Verfahren ergänzen oder ersetzen klassische Fertigung – direkt erfahrbar.

Systemdenken & Technikgeschichte begreifbar machen

- Lernziel: Azubis erkennen, wie kleine Abweichungen die Funktion eines Gesamtsystems beeinflussen.

- Nutzen fürs Unternehmen: Fördert Verständnis für Präzision, Qualität und Nachhaltigkeit.

- Didaktischer Mehrwert: Technikgeschichte wird zum lebendigen Lernfeld – Brücke von Tradition zu Zukunft.

Aus der Praxis

Als Ausbildungsbetrieb: Wie biete ich so etwas an?

- Übungsgeräte bereitstellen:

alte Maschinen, Bauteile oder Flohmarkt-/Ebay-Funde. - Lernmodul entwickeln:

Aufgabe: „Rekonstruiere ein defektes Teil digital und stelle es im 3D-Druck her.“ - Zeitfenster: 1–2 Wochen neben dem Ausbildungsplan.

- Spielerisch starten – nicht jede Rekonstruktion muss perfekt sein.

- Werkzeuge & Wissen bereitstellen: CAD-Arbeitsplätze, Zugang zu 3D-Druck, Begleitung durch Fachkräfte.

- Dokumentation & Präsentation einfordern: Am Ende stellt der Azubi sein Projekt vor – CAD-Modell, Druckteil, Fotos, Reflexion.

So werden gleichzeitig wichtige Lernziele erreicht:

- Technisches Verständnis: Funktionen erkennen, wie kleine Bauteile das gesamte System beeinflussen.

- CAD-Kompetenz: Methodenkompetenz wird aufgebaut, wie ein Zahnrad im CAD-System konstruieren – inkl. Zahnradgenerator, Parametrik und Toleranzen.

- Fertigungskompetenz: unterschiedliche Verfahren, wie Gießen und 3D-Druck vergleichen.

- Systemdenken: Zusammenhänge von Maschinen, wie Antrieb, Zahnrädern und Riemen nachvollziehen.

- Projektmethodik: Ergebnisse dokumentieren und eine technische Lösung präsentieren.

Azubis trainieren Konstruktion, Fertigung, Problemlösung und Kommunikation – ohne Produktionsrisiken.

Als Azubi: Wie starte ich so ein Projekt?

- Ein unkritisches, defektes Gerät auswählen (z. B. alte Maschine, Drucker, Werkzeug).

- Ein defektes Bauteil identifizieren (Zahnrad, Hebel, Abdeckung).

- Reverse Engineering üben: Vermessen, CAD-Modell erstellen, Schritt für Schritt verbessern.

- 3D-Druck ausprobieren – Kunststoff reicht für erste Tests.

- Einbauen, testen, anpassen und dokumentieren (Skizzen, Screenshots, Bericht).

Ein komplettes Mini-Projekt, das auch im Berichtsheft glänzt.

Kleine Praxisprojekte reichen aus, um Technik, Präzision und Innovation direkt erfahrbar zu machen.

Für Betriebe bedeutet das:

✔ Motivation und Kreativität für Azubis

✔ Anschauliches Lernen ohne Produktionsrisiken

✔ Nachhaltige Kompetenzentwicklung

Aus kleinen Zahnrädern entstehen große Lerneffekte.